Antes de qualquer componente de um Jaguar ser criado, maquinado, fundido ou estampado, é submetido a centenas de horas de otimização utilizando ferramentas de engenharia virtual extremamente avançadas. O software avançado de Dinâmica Computacional de Fluidos (CFD) e de Engenharia Assistida por Computador (CAE) pode simular centenas de cenários com um nível de precisão muito mais elevado, e em muito menos tempo, do que condições de experiências reais. Isto ajuda-nos a criar soluções mais fiáveis, enquanto se eliminam meses dos programas de desenvolvimento.

Vejamos, por exemplo, o caso dos nossos motores Ingenium da nova geração, que foram submetidos ao equivalente a dois milhões de quilómetros de testes durante o período de desenvolvimento de cinco anos – muitos dos quais virtualmente.

"Olhamos para a validação do design como uma pirâmide", afirma Daniel Buckley, Ingenium Programme Manager. "A base é o conjunto de conhecimentos acumulados dentro da organização em projetos anteriores e de outras fontes. Isto impulsiona as opções de design que os nossos engenheiros desenvolvem. Trabalhando virtualmente com o CAE, é possível repetir estas soluções de design com maior rapidez e eficiência, a fim de encontrar as melhores soluções para testes de validação reais, no cume da pirâmide. Com o Ingenium, utilizámos esta nova abordagem, tirando maior partido de testes ao nível dos componentes, em CAE e na estrutura, o que permitiu a repetição para um design de produção final otimizado e fiável mais rapidamente do que em projetos anteriores."

O CAE pode simular todos os cenários que o chassis e a suspensão do veículo devem enfrentar durante a respetiva vida útil – incluindo testes de embate virtuais e cenários extremos do quotidiano, como embates em objetos, impactos em passeios e travagens para evitar buracos. O perfil aerodinâmico de um veículo pode ser apurado num túnel de vento virtual de CFD, minimizando a resistência para proporcionar consumos de combustível emissões inferiores, bem como refrigeração superior do motor e travões, e uma ventilação e controlo de climatização mais eficientes no habitáculo.

A análise virtual permite que os veículos sejam testados e otimizados exaustivamente, na fase inicial do processo de conceção e desenvolvimento, sem os atrasos e custos associados à produção e correção de peças físicas reais. Contribui também para a redução do impacto ambiental da produção de automóveis, poupando, geralmente, 1,2 milhões de quilómetros em ensaios de condução e 290 toneladas de emissões de CO2 durante a produção de um Jaguar.

Embora a engenharia virtual seja uma ferramenta poderosa, não existe substituto para os testes físicos em laboratório como a derradeira validação do conceito em termos de fiabilidade e durabilidade. Recentemente, duplicámos a dimensão das nossas instalações de testes estruturais, com um investimento de 22 milhões de libras para maximizar os nossos laboratórios avançados.

Os designs de novas transmissões são submetidos a 12 semanas de testes contínuos em banco de ensaios, simulando um ciclo de 10 anos e 240 000 quilómetros que inclui condução urbana, condução a velocidade elevada em autoestrada e condução em pista. Este processo é repetido seis vezes para cada versão de motor e transmissão, o que significa que cada caixa de velocidades nova é testada durante 72 semanas e 1,45 milhões de quilómetros – o equivalente a conduzir até à lua e voltar. São também realizados testes de ciclos de passagem de caixa, os quais submetem a embraiagem a uma série intensa de passagens de caixa rápidas, e testes onde a transmissão é ensaiada a níveis elevados de binário durante longos períodos de tempo.

Os nossos motores dispõem do seu próprio conjunto de bancos de testes e dinamómetro, tendo os motores Ingenium da nova geração sido submetidos a 72 000 horas de testes de durabilidade – o equivalente a oito anos de testes em condições reais – antes de irem para a estrada e percorrer os dois milhões de quilómetros dos testes de validação final.

The Combined Road Environmental Test – known as the ‘squeak and rattle’ test – is used to optimise vehicles for noise, vibration and harshness, with high-quality equipment recording interior sounds as the car is jolted, jiggled and jostled on four powerful pistons. Tests are replicated with just the driver, then a full load of passengers and luggage to ensure optimum performance in all conditions.

Individual components can be tested in the Environmental Robotic Durability Cell, which uses four robots, which can be used to test everything from seatbelt activation and release, door opening and closing, and key turns. Vehicle noise, vibration and harshness qualities are also refined in advanced anechoic sound chambers.

O Teste Ambiental Combinado em Estrada – conhecido por "teste do chocalho" – é utilizado para otimizar os veículos em termos de ruído, vibração e rispidez, sendo os sons interiores gravados por equipamento de alta qualidade enquanto o veículo é sacudido, agitado e empurrado por quatro êmbolos potentes. Os testes são repetidos apenas com o condutor, seguindo-se a ocupação máxima de passageiros e bagagem, de forma a assegurar um desempenho ideal em todas as condições.

Os componentes individuais podem ser testados na Célula Robótica de Durabilidade Ambiental, que utiliza quatro robots para testar tudo, desde a ativação e libertação do cinto de segurança, passando pela abertura e fecho das portas até à rotação da chave. As características de ruído, vibração e rispidez do veículo são também aperfeiçoadas em câmaras sonoras anecóicas avançadas.

As câmaras de testes climáticos reproduzem as condições climatéricas mais exigentes do mundo, congelando veículos até -40 ºC em ventos ciclónico, ou reproduzindo temperaturas superiores a 50 ºC e intensidade solar de até 1200 W/m2, verificada no deserto do Saara – tudo sem que os veículos saiam do Reino Unido. A estanquidade é comprovada por testes de monções e chuviscos que duram até 16 horas e testes de congelamento.

Os testes físicos em laboratório abrangem, inclusivamente, características interiores, como o JaguarDrive Selector rotativo, que foi submetido a todos os abusos imagináveis durante o seu desenvolvimento. "Uma garrafa de coca-cola é um teste complicado, pois o açúcar transforma-se em melaço em climas quentes", afirma Julian Jones, User Controls Manager. "A areia pode também ser complicada, se entrar nas engrenagens do DriveSelector." Cada teste demora um mês a ser executado, tendo o DriveSelector de efetuar 60 000 ciclos sem falhar.

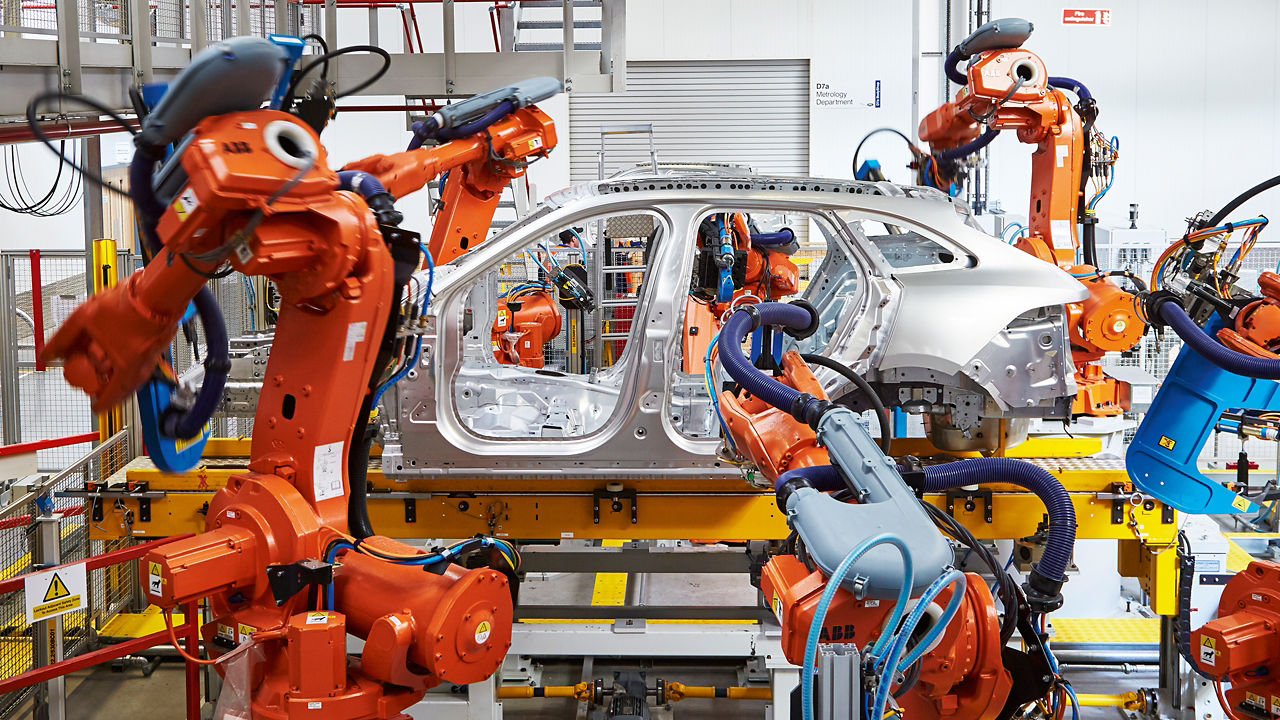

Quando o design de um Jaguar passa para a linha de produção, as verificações de qualidade continuam a ser igualmente obsessivas.

No Centro de Produção de Motores (EMC), todos os elementos dos nossos motores Ingenium são testados continuamente na produção e montagem – um processo denominado "zero falhas futuras". "Temos como objetivo tornar o EMC na melhor fábrica de motores do mundo, em termos de qualidade", afirma Daniel Buckley, Ingenium Programme Manager. "Por exemplo, se encontramos um problema, o motor não passa para um processo de correção específico, fora da linha de produção. Em vez disso, é retirado da linha de produção, desmontado até ao nível necessário e, de seguida, novamente introduzido na linha de produção, num posto anterior. Este processo assegura que um motor nunca evita os sistemas e controlos de qualidade abrangentes da linha de produção, a fim de manter o nível de qualidade mais elevado."

Os componentes principais são identificados com um código de barras QR exclusivo para identificar a data de produção e localização, e são medidos por laser para assegurar a precisão de três mícrones, ou 0,003 mm – 6% da espessura de um cabelo humano. Procedemos também ao teste manual de amostras aleatórias, num ambiente de laboratório controlado a 20 ºC, para precisão total das ferramentas cuidadosamente calibradas.

Centro de Produção de Motores da JLR, Wolverhampton

Antes de qualquer motor sair do EMC, este é testado em bancos de ensaio especialmente concebidos. Primeiro, um "teste a frio", onde os componentes são rodados durante 72 segundos sem ligar o motor. De seguida, o motor é colocado em funcionamento num "teste a quente", sendo ligado e submetido a um ciclo de 240 segundos, a um regime de até 3000 rpm.

Por último, os motores são retirados aleatoriamente da linha de montagem e submetidos a um teste completo de dinamómetro, onde são testados a fundo, a 240 km/h durante 300 horas ou 72 400 quilómetros.

Nas nossas linhas de produção de veículos, em Solihull e Castle Bromwich, os painéis de alumínio acabados de estampar são examinados sob uma caixa de luz quanto a manchas e falhas. Enquanto o chassis é montado, lasers e câmaras avançadas realizam uma verificação de qualidade de 168 pontos, enquanto as folgas nos painéis são verificadas com medidores portáteis. "Alguns fabricantes têm como objetivo uma tolerância de +/-3 mm, mas o nosso objetivo é +/-0,5 mm", afirma Arthur Richards, Production Supervisor at Castle Bromwich. "É o que proporciona aos veículos Jaguar o seu visual e tactilidade de qualidade de acabamentos artesanais."

No final do processo de montagem, o chassis é tratado com um verniz transparente e examinado sob luz UV. Qualquer mancha de menor dimensão é assinalada e corrigida manualmente.

A pintura do chassis é um processo que demora 24 horas. Em primeiro lugar, passa por uma série de 13 tanques de limpeza, tratamento e enxaguamento, e por um processo avançado de revestimento por eletrodeposição, de forma a assegurar uma aderência fiável entre o alumínio e a tinta. O chassis é limpo com escovas de penas de ema. "As penas de ema podem ser facilmente carregadas com eletricidade estática, o que as torna excelentes para a recolha de pó", afirma Nigel Williams, Paint Area Manager. "E porque as penas dispõem de uma superfície grande, proporcionam uma cobertura ampla. Não as utilizaríamos se não funcionassem tão bem, porque, sinceramente, são muito caras."

O chassis é, então, pulverizado com três camadas de tinta – primário, camada base e uma camada final transparente, que melhoram a durabilidade e resistência aos raios UV, à corrosão da seiva de árvores e excremento de pássaros, antes de ser cozido a 170 ºC durante uma hora.

Nas linhas revestimentos e acabamentos, à medida que o chassis passa por 92 postos de trabalho, são adicionadas cerca de 1000 peças ao veículo, procedemos com grande cuidado para eliminar o risco de danificar o chassis pintado. As coberturas protegem os painéis exteriores, enquanto os especialistas em acabamentos utilizam vestuário e botas especiais com olhais e botões que não riscam a pintura.

No final da linha de produção, todos os veículos são submetidos a um conjunto final de verificações – incluindo serem encharcados com 6000 litros de água em apenas quatro minutos, para assegurar vedações estanques, antes de serem conduzidos em estrada a velocidade elevada em todas as mudanças, e são submetidos a um teste de diagnóstico eletrónico de 20 minutos.

Mesmo durante a entrega de um Jaguar ao cliente, as verificações prosseguem. Todos os transportadores rodoviários, comboios e navios utilizados no processo foram inspecionados utilizando uma análise de CAD para simular o processo de carregamento, enquanto os veículos são submetidos a um processo de verificação de 90 pontos que pode ser repetido até 30 vezes durante o processo de transporte.

"A Jaguar sempre foi sinónimo de excelência no design e engenharia", afirma Arthur Richards. "É o nosso dever conseguir uma especificação de design rigorosa no produto final, e levamos a nossa disciplina a sério. Estamos a produzir veículos de luxo, pelo que pretendemos exceder as expetativas dos nossos clientes em termos de qualidade e fiabilidade."

MAIS HISTÓRIAS